Обучение и аттестация специалистов по ультразвуковому методу контроля

Пройти подготовку и аттестацию на дефектоскописта УЗК можно в специализированных научно-учебных центрах. Всего предусмотрено 3 квалификационных уровня – I, II и III. Продолжительность программы обучения обычно составляет 40–120 часов. В стандартный курс входят следующие дисциплины:

- введение в классификацию видов и методов неразрушающего контроля;

- физические основы – теория колебаний, типы упругих волн, их свойства, критические углы ввода;

- блок по источникам ультразвуковых колебаний (что собой представляет акустическое поле, в чём разница между прямым и обратным пьезоэффектом);

- методы УЗК;

- технология проведения акустической дефектоскопии – сварных швов, основного металла и композитов;

- приборы и дополнительные принадлежности для УЗК.

Специалистов III уровня дополнительно обучают разработке методик проведения ультразвукового контроля. Изучаются типовые требования к их наполнению и оформлению.

По завершении обучения необходимо сдать квалификационный экзамен, состоящий из теоретической и практической части.

Разумеется, в каждом учебном центре есть своя библиотека методической и образовательной литературы. Дополнительно к этому можно почитать «классику» учебников по УЗК – труды И.Н. Ермолова, В.Г. Щербинского, В.В. Клюева, А.Х. Вопилкина и др. Посмотреть информацию об изданиях можно в специальном разделе «Библиофонд» онлайн-библиотеки «Архиус».

Для тех, кто открыт для новых знаний и обмена опытом, на форуме «Дефектоскопист.ру» предусмотрен свой раздел. Начать рекомендуем с веток «Изучение УЗ-контроля» и «Обучение УЗК».

Источник

Область и возможности применения методики УЗК

Проверка проводится на соединениях цветных металлов, чугуне, углеродистой и легированной стали. С помощью диагностики УЗК сварных швов выявляют:

- пористость, связанную с насыщением расплава атмосферными газами;

- включения ржавчины;

- непровары;

- участки с нарушением геометрии детали;

- трещины в зоне термовлияния;

- несплошности различной природы;

- инородные включения в расплаве;

- структурные расслоения;

- неоднородность наплавленного слоя;

- складки наплавочного материала;

- свищи (сквозные дефекты);

- провисание диффузионного слоя за пределами стыка.

УЗК-контролю сварных соединений подвергают различные конструкционные элементы:

- тавровые швы;

- трубные и фланцевые кольцевые соединения;

- стыки любой конфигурации, включая сложные формы;

- продольные и поперечные швы, подвергающиеся разнонаправленным нагрузкам или испытывающим высокое давление.

В инструкциях по ультразвуковому контролю сварных соединений указаны ограничения диагностики, связанные со способностью ультразвука рассеиваться при прохождении через металлическую решетку.

Геометрический диапазон контроля:

- толщина проверяемых заготовок: mах 0,5–0,8 м, min 8–10 мм;

- расстояние до контролируемого шва или углубление: mах 10 м; min 3 мм.

Методика применяется в строительной отрасли, автомобильной промышленности, на предприятиях, где есть сосуды высокого давления, котлы, технологические трубопроводы.

Основы грамотной и безопасной эксплуатации

Крайне важно своевременно выполнять дефектоскопию сварочных соединений, поскольку от этого во многом зависит безаварийная эксплуатация конструкции или трубопровода. Опытные, грамотные и дальновидные инженеры, ответственные за функционирование системы стараются в обязательном порядке проверять стыки перед пусковыми работами, обращаясь для этого в специальные фирмы

Важно отметить, что оценка сварных соединений производится не только перед пуском или финальной сдачей объекта, но также непосредственно после сборки (сварки) конструктивных элементов. При этом все данные по выполненному УЗК контролю фиксируются в специальном журнале, который обязательно должен быть заведен на предприятии

Не стоит забывать, что безответственный подход в этом отношения может стать причиной техногенной аварии или катастрофы.

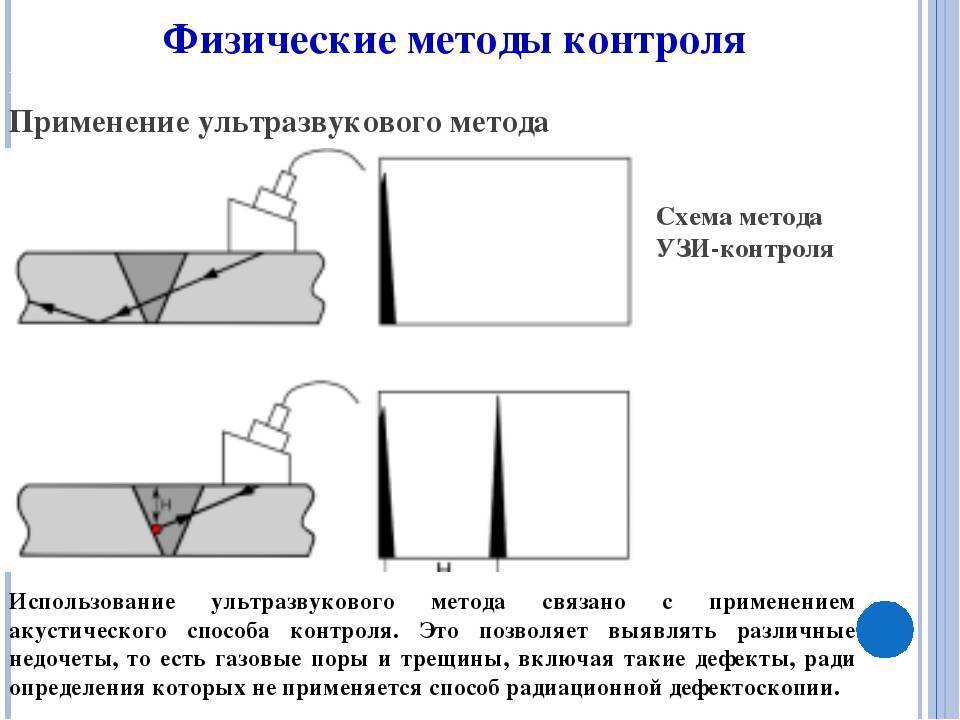

Принцип работы прибора ультразвукового контроля

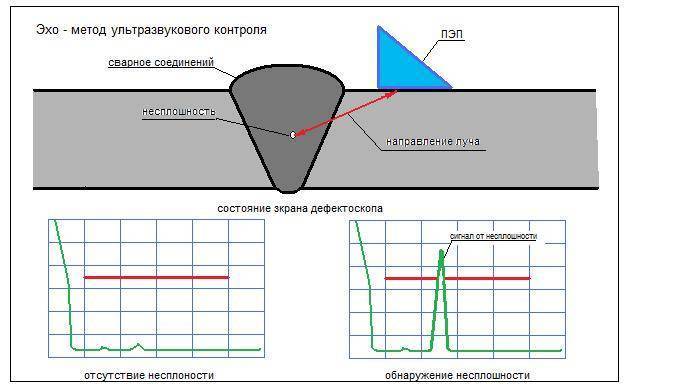

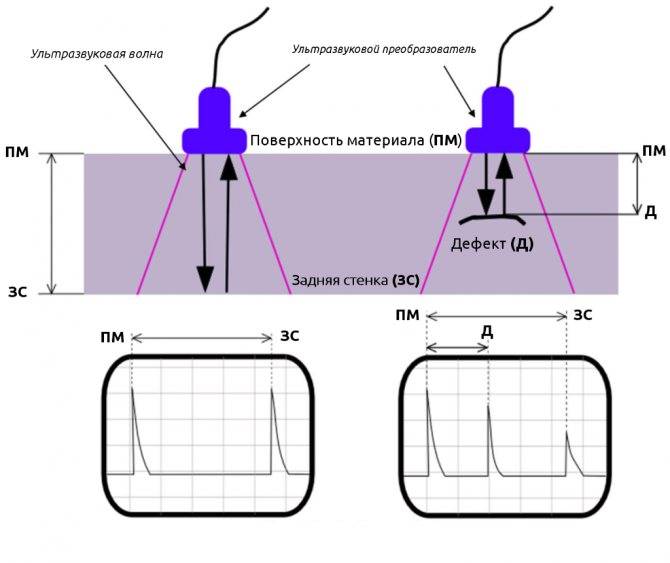

В основе метода УЗК лежит способность ультразвука проникать вовнутрь материала и путем отражения волн давать точную характеристику сварного шва. При работе аппарата создаются последовательные ультразвуковые колебания, которые после отражения воспринимаются дефектоскопом, фиксирующим их свойства. Примечательно, что в однородной твердой среде волны передаются одинаково, однако скорость продольных колебаний в два раза выше поперечных.

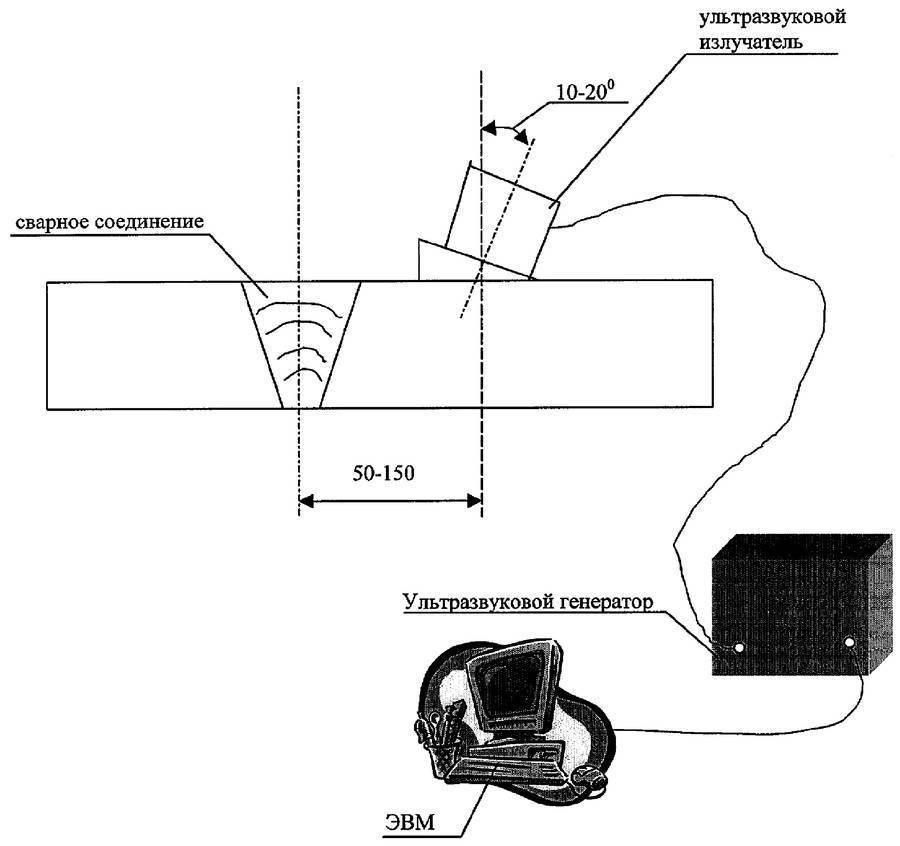

Физической основной УЗК является способность ультразвуковых волн отражаться от мест границ сред, отличающихся между собой своими характеристиками. Благодаря такому инструменту специалист легко выявляет изъяны в больших и малых строительных конструкциях из разных видов сплавов: стали (включая легированную, нелегированную и аустенитную), чугуна, алюминия, меди и так далее. Обычно такой ультразвуковой контроль сварочных соединений осуществляется в диапазоне от 0,6 до 10 MHz, однако в ряде случаев применяются импульсы, частотой от 20 до 500 MHz, которые проникают внутрь сплавов, не нарушая его структуры, и отражаются от любых неровностей, царапин и тд.

Преимущества и недостатки ультразвуковой дефектоскопии

Сначала о достоинствах:

- Это неразрушающий контроль, исследуемую часть конструкции не нужно отделять, разрезать, везти в лабораторию.

- Ультразвуковыми дефектоскопами для контроля сварных соединений можно пользоваться в лабораторных и полевых условиях.

- Методы применяются для однородных и разнородных соединений.

- Для исследования шва не требуется много времени, результат получают на месте.

- Приборы безопасны для человека, не оказывают вредного воздействия.

- Достоверность результатов очень высокая, диагностируются многие виды дефектов.

Недостатки связаны с необходимостью подготовки специалистов, ограничениями. Ультразвук затухает в крупнозернистых металлах. Необходимо использовать преобразователи с определенным радиусом кривизны подошвы.

Способы контроля сварных стыков газопровода

Контроль сварки швов газопровода проводится следующими методами:

Наружный осмотр. Это наиболее простой метод, с которого начинается любой контроль качества. Благодаря ему можно выявить простейшие дефекты, такие как подрезы кратеры, прожог и поверхностные поры. Для улучшения осмотра можно использовать лупу с увеличением до 20 крат. В области шва не должно быть шлака, окалин и металлических брызг. Поверхность не должна быть слишком выпуклой и неровной.

Механические испытания. Данные процедуры должны проводиться по ГОСТ 6996-66. Этот контроль сварных стыков газопровода относится к разрушающим методам, так как здесь вырезаются образцы с одинаковым металлом и режимом проведения соединения. Затем испытания осуществляются в специальной лаборатории. Образцы должны соответствовать заданной прочности на растяжение, зачастую не ниже, чем в основном металле. Также проводится статическое сплющивание, когда делают сжатие до момента появления трещины. Также проверяется угол изгиба, который должен равняться, примерно, 100 градусам.

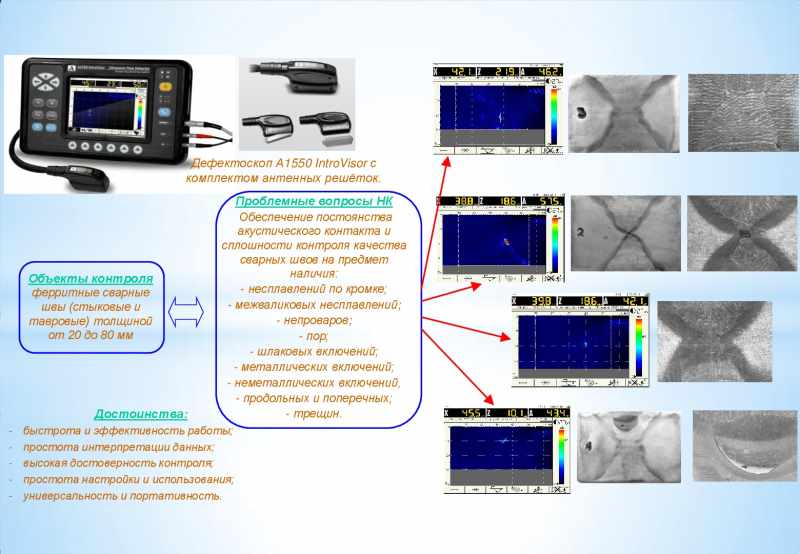

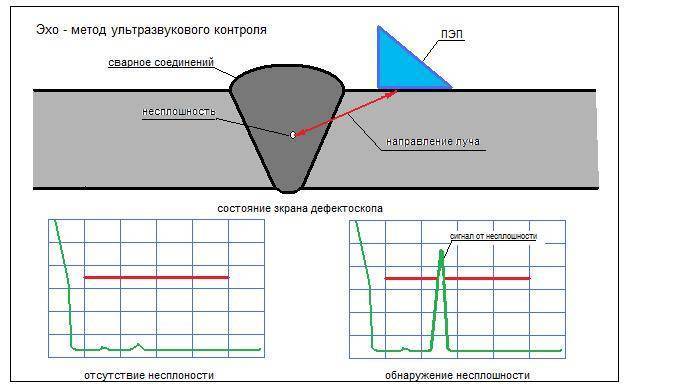

Ультразвуковая дефектоскопия сварных швов. Позволяет обнаруживать изъяны, располагаемые в различных зонах сварного соединения. Нельзя допускать наличие дефектов, которые занимают более 10% от самого стыка. Принцип данного метода основан на отражении колебания ультразвуков, которые отражаются от границы поверхностей. Таким образом, будут показаны все внутренние дефекты. Здесь необходимо использование ультразвукового дефектоскопа. Для улучшения отображения данных здесь может использоваться масло, наносимое на поверхность. Чем меньше толщина металл, тем сложнее проводить контроль.

Ультразвуковая дефектоскопия сварочных швов

Контроль качества сварных соединений газопровода рентгеновскими лучами. Данный метод должен проводиться только специалистами. Для этого нужны специальные рентгеновские установки, которые сейчас выпускают и в переносных вариантах. Эти установки требуют наличия стационарного источника питания. Они не могут работать с большой толщиной изделий, но в газопроводных трубах этого и не требуется. Лучи проходят через металл и оставляют след на фотопленке, что дает фиксированный результат выявления проблемной области. Благодаря шву легко просвечиваются труднодоступные места, а также можно просветить несколько мест за один раз. Кольцевые швы контролируются из одной точки. Срок службы радиоактивных препаратов очень длинный, так что не случается брака проведения процесса. Техника легка в использовании, но представляет опасность для здоровья.

Контроль качества шва рентгеноскопическим методом

Дефектоскопия сварных швов магнитографическим методом. Это безвредный и простой способ, который обладает достаточно высокой прочностью. Это один из лучших способов при анализе труб толщиной до 1,2 см. все изъяны отображаются на феромагнитной ленте, которая принимает отображающие сигналы на осциллографе. Все смещения луча отображают возможные дефекты. Здесь необходимо применять специальные магнитографические дефектоскопы. Они позволяют определять дефекты размером до 4% от размера самого шва.

Дефектоскопия сварных швов магнитографическим методом

Дополнительные методы. Сюда включается анализ микро- и макроструктур. Он проводится в специальных лабораториях. Экземпляры шлифуют, а затем исследуют визуально, но перед этим его предварительно протравливают раствором азотной кислоты. Микроструктура определяется при помощи микроскопа. Чтобы определить плотность сварного соединения, проводят пневматические испытания. Гидравлический контроль определяет прочность и плотность металла сварки при максимальной нагрузке на него. Контроль сварных соединений газопроводов может проводиться еще и химическим способом Назарова.

Методы неразрушающего контроля качества сварных соединений

Визуальный контроль и измерения

Визуально-оптический контроль – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 «Контроль неразрушающий. Методы оптического вида» устанавливает требования к методам контроля оптического вида. Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х. Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х.

Визуальный контроль выполняется до проведения других методов контроля. Дефекты, обнаруженные при визуальном контроле, должны быть исправлены до проведения контроля другими методами.

Радиографический контроль

Радиационный вид неразрушающего контроля в соответствии с ГОСТ 18353-79 делится на методы: радиографический, радиоскопический, радиометрический. Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок. Требования к радиографическому контролю регламентированы ГОСТ 7512-82 «Контроль неразрушающий. Сварные соединения. Радиографический метод».

Схема просвечивания рентгеновскими лучами: 1 – рентгеновская трубка; 2 – кассета; 3 – фотопленка; 4 – экраны.

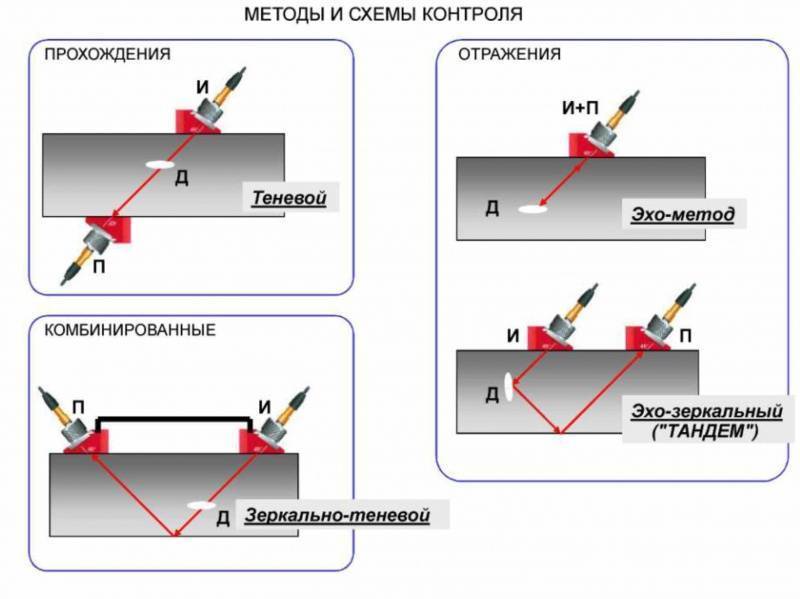

Метод ультразвуковой дефектоскопии

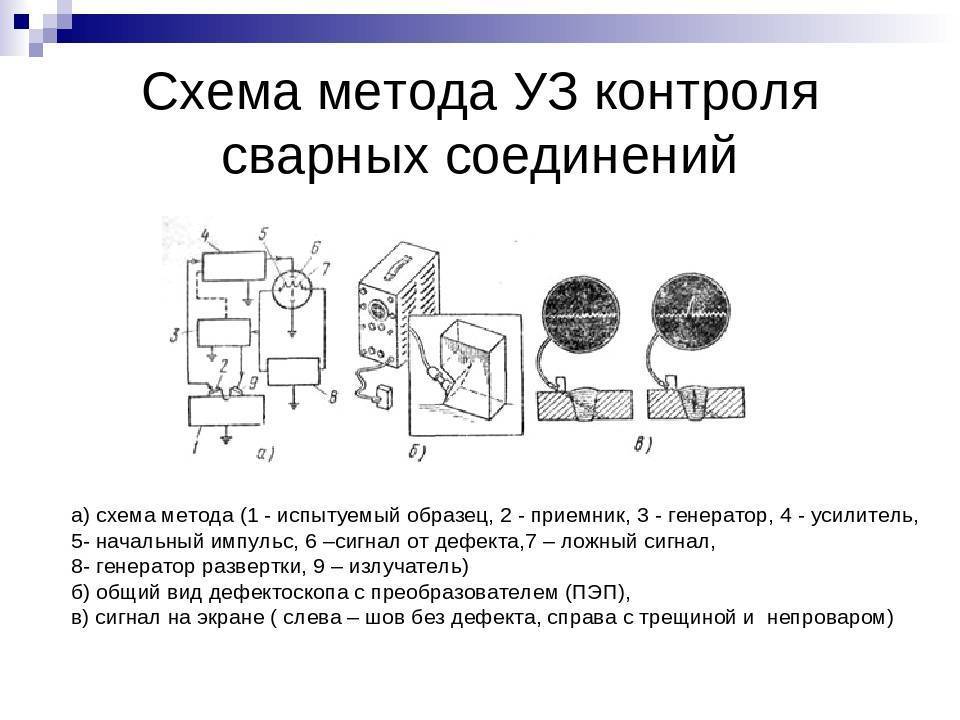

Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 3242-79), применяется при толщине металла шва не менее 4 мм. Он основан на использовании ультразвуковых волн, представляющих собой упругие колебания материальной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны воспринимать слуховые органы человека). В этом методе контроля (ГОСТ 14782-86) используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

Магнитные методы контроля

Магнитные методы контроля основаны на принципе использования магнитного рассеяния, возникающего над дефектом при намагничивании контролируемого изделия. Например, если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно. При наличии дефекта в шве вследствие меньшей магнитной проницаемости дефекта магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния.

В соответствии с ГОСТ 18353-79 в зависимости от способа регистрации потоков рассеяния различают три магнитных метода контроля: магнитопорошковый, индукционный, магнитографический. Наиболее распространен магнитопорошковый метод или магнитопорошковая дефектоскопия (МПД).

Вихретоковый контроль

Методы вихретокового контроля основаны на регистрации изменения электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Вихревые токи – это замкнутые токи, индуктированные в проводящей среде изменяющимся магнитным полем. Если через катушку пропускать ток определенной частоты, то магнитное поле этой катушки меняет свой знак с той же частотой. Интенсивность и распределение вихревых токов в объекте зависят от его геометрических, электромагнитных параметров и от взаимного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя используют обычно индуктивные катушки (одну или несколько). Синусоидальный или импульсный ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное сопротивление. Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) или ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

Вихретоковый контроль

Основой для вихретокового метода НК служит взаимодействие электромагнитных полей — внешнего и поля вихревых токов, создаваемых в объекте контроля. Вихревые потоки заметил физик из Франции Араго в 1824 году. Ученый отметил, что находящийся под магнитной стрелкой медный диск вращается за счет вихревых токов.

С помощью вихретокового метода можно не только выявить дефекты и оценить свойства объектов контроля. Вихретоковый контроль широко применяется и при производстве деталей, и при их ремонте. Высокоточное современное оборудование — это возможность для обработки и хранения большого объема данных о результатах контроля. Системы сканирования автоматизированы, что увеличивает точность визуализации объекта контроля во много раз.

В каких областях используют вихретоковый контроль? Список широк:

- Вихретоковым методом исследуют сварные и резьбовые соединения, детали разнообразных форм и размеров для оборудования. Кроме того, это метод контроля корпусного оборудования, гибов трубопроводов, лопаток паровых турбин. С помощью вихретокового метода также проверяют поверхность осевого канала роторов турбин.

- Вихретоковый контроль нужен, чтобы измерять толщину защитных покрытий, тонких труб и тонкого листового проката. Помимо этого, с помощью вихретокового метода ищут коррозионные повреждения.

- Вихретоковый метод позволяет оценить состояние металла тепломеханического оборудования (как исходное, так и текущее). Метод применим и для оценки качества термообработки; с его помощью проводят сортировку объектов и определяют состав контролируемого вещества.

- Посредством вихревых токов измеряют глубину поверхностных трещин, обнаруженных на электропроводящих материалах.

Все методы и приборы неразрушающего контроля служат одной цели — выявить даже незначительные повреждения, в том числе грибок, коррозию, расслоение. Востребованность НК объясняется просто: его методы сочетают в себе множество достоинств и соответствуют строгим требованиям промышленной безопасности.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм — максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

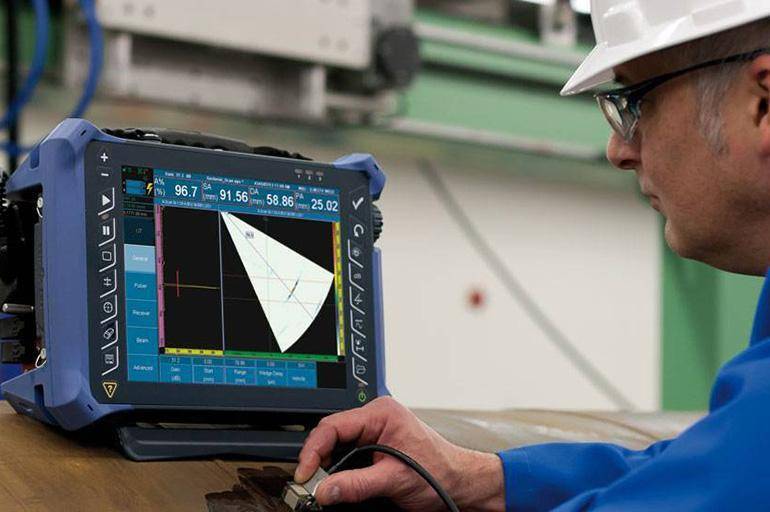

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений — это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

Чувствительность магнитопорошковой дефектоскопии

Дефектоскопия проводится на материалах с относительной магнитной проницаемостью не ниже 40, чувствительность МПД зависит:

- от электромагнитных свойств материала, используемого для исследований (мобильность индикаторных частиц);

- магнитных характеристик заготовок (способности намагничиваться);

- рода тока, при постоянном формируется стабильное магнитное поле

- гладкости поверхности детали, шероховатость градируется от 2,5 до 40 микрон, чем ниже шероховатость, тем точнее контроль;

- напряженности намагничивающего поля;

- положения несплошностей и других дефектов относительно индукционных линий;

- способа нанесения индикатора на поверхность детали;

- условий проведения испытаний (выше точность у «сухого» метода контроля сварных соединений);

- метод регистрации индикаторного рисунка над дефектами.

По стандарту существует 3 вида чувствительности:

- А – ширина обнаруживаемых дефектов от 2,5 микрон, глубина залегания 25 мкм;

- Б – 10 и 100 соответственно;

- В – 25 и 250 микрон.

Минимальная протяженность дефекта для всех уровней чувствительности магнитопорошкового контроля – 0,5 мм.

Алгоритм УЗК

Метод применяется в промышленности уже почти столетие, и используется для исследования качества сварных швов, паяных, сварных и клееных соединений в разнородных металлических и других образцах. Такая долгосрочная популярность ультразвукового контроля деталей объясняется точным определением разноплановых микродефектов и отклонений.

Основная область использования акустической дефектоскопии — проверка качества сварки. Для понимания алгоритма УЗК рассмотрим теневую методику, подробно описанную в документации ГОСТ Р 55724-2013.

- Испытываемый шов и соседние области (до 70 мм в каждую сторону) качественно очищаются от мелких загрязнений.

- Для увеличения четкости показателей данных участок смазывается глицериновым средством, солидолом или специальными техническими смазочными составами.

- Прибор УЗК настраивается и калибруется с учетом норм конкретной области.

- Устанавливаются излучающее и принимающее устройства для ручного ультразвукового контроля.

- В искателе сканируется шов, перемещение прибора по длине происходит зигзагообразно. Отражение на мониторе сигнала с максимальной амплитудой показывает нарушение целостности.

- Проверяется достоверность присутствия повреждения и при ее установлении данные об изъяне заносятся в регистрационную таблицу, где указываются:

- Неровные, растрескавшиеся или недостаточно хорошо сваренные места;

- Наличие расслоений или присутствие пор в наплавленном металле;

- Несплавленные участки, свищи;

- Коррозионные изменения, окисление или провисание;

- Недочеты структуры и характеристик геометрии.

- По требованиям ГОСТ после определенного количества подходов исследования, информация о сканировании записывается в протокол и в отдельный журнал с указанием следующих показателей:

- ТУ выполнения исследования;

- Длина исследуемого шовного соединения;

- Название и тип примененного оборудования;

- Название и индекс типа соединения;

- Число колебаний за единицу времени (указывается в Hz, герцах).

При выполнении ультразвукового контроля, определение нарушений очень точное, и методика востребована не только в промышленности, но и для частного исследования при строительстве или ремонте объектов жилого или коммерческого назначения.

Получение и свойства ультразвуковых колебаний

Акустические волны или ультразвуковые колебания выдаются при частоте, превышающей параметр 20 кГц. Механические колебания, способные рассеиваться при упругих, твердых средах, диапазон, как правило, составляет 0,5 – 10 МГц. Распространение волн структурой металла происходит акустическими ультразвуковыми волнами, воздействующими на равновесие центральной точки.

Методика ультразвукового метода

Существуют несколько способов ультразвукового неразрушающего контроля, наиболее распространенный из них пьезоэлектрический. Заряженная электричеством с определенной частотой пластинка вибрирует, механические колебания передаются в окружающую среду при состоянии волны. Генераторы электро волны используется вне зависимости от предназначения, размеров оборудования, могут выдавать различные параметры.

Скорость обращения ультразвукового контроля напрямую зависит от свойств, типа физической среды. Скорость распространения продольной волны вдвое выше, чем поперечной. Прием информации происходит пластиной из пьезоэлектрического элемента, работающей на преобразование энергии в импульсную энергию. Процессом применяются короткие переменные импульсы различного типа колебаний, что позволяет определить глубину, свойства дефекта.

Углы направления ультразвуковых колебаний

На границе разделения двух сред, результатом падения продольной акустической волны при наклонном типе является появление отражения и трансформации ультразвуковых волн. Существуют основные типы контроля:

- отраженные;

- преломлённые;

- сдвиговые поперечные;

- продольные волны.

Процесс происходит путем разделения падающей под углом волны на поперечную и продольную, распространение которых производится непосредственно материалом.

Углы направления ультразвуковых колебаний

Существует определенное значение угла подачи, направления ультразвуковых колебаний, при нарушении которого, ультразвуковой контроль не будет распространяться вглубь металла, а останется на его поверхности. Данный метод используется при определенных параметрах и задачах, волна двигается только по поверхности материала, что позволяет контролировать качество сварного шва.

bantis.ru

bantis.ru